50

beverage & grocery

implementazione ?

«È stato un processo alquanto lun-

go, quasi 2 anni tra l’approvazione

dell’investimento e la definitiva

messa a regime dell’impianto. Una

parte rilevantedi questoperiodoha ri-

guardato la fase di transizione: il ma-

gazzinononhapotutointerromperela

sua attività neppure un giorno, quindi

l’installazione della nuova tecnologia

è stata molto graduale, a “blocchi” di

circa5000mqper step, prevedendo in

ciascuna fase tutti gli opportuni back-

up, azioni di contingency, modifiche

sulle procedure di sicurezza, ecc.

In sostanza per circa 12 mesi il ma-

gazzino ha presentato 3 aree ben

distinte: un’area già operante con

LGV, un’area ancora “tradizionale”

e un’area in trasformazione”.

Il progetto ha coinvolto oltre 50

persone: colleghi della Logistica,

delle Operations del plant di Parma,

dell’Ingegneria e dell’Information

Technology. Fondamentale è stata

anche la collaborazione dei colleghi

del Planning e delle varie Market

D

iversi sono stati i casi di

interesse presentati nel

corso del convegno “It

Logistics Summit”, or-

ganizzato da Assologistica Cultura

& Formazione in collaborazione

con GEA. Ma, uno tra tutti, ha mo-

strato quanto possa essere ancora

ottenuto utilizzando la tecnologia,

applicata in collaborazione con le

imprese per rivoluzionare i processi

operativi industriali. È il caso del

magazzino dinamico, completa-

mente senza operatori, realizzato a

Parma da Barilla.

Abbiamochiesto aRobertoMagna-

ni, Logistics Director di Barilla, di

raccontarci come e perché l’azienda

ha realizzato un progetto di questa

portata.

«Siamo continuamente alla ricerca

di soluzioni che ci permettano da

un lato di assicurare la massima

competitività della nostra azienda

e dall’altra di divenire “i fornitori

preferiti” dei nostri clienti per via

del livello di servizio e della qualità

che garantiamo.

In ambito logistico il magazzino di

Pedrignanoerada tempoal centrodi

questa ricerca. Questo sia per la sua

rilevanza assoluta – è il principale

polo distributivo del Gruppo, spedi-

sce il 26% dei volumi complessivi,

sia verso l’Italia sia verso l’Estero

– sia per l’elevata incidenza di at-

tività manuali di movimentazione

merce, dovuta alle caratteristiche

dell’edificio e delle attività che vi si

svolgono.

Una parte del magazzino era stata

già automatizzata nel 2003, attra-

verso una soluzione basata su 5 tra-

slo-elevatori; rimaneva però un’a-

readi circa40.000mqattrezzatacon

scaffalature drive-in, nella quale la

movimentazione si svolgeva inmo-

dalità tradizionale, ossia con carrelli

frontali con uomo a bordo.

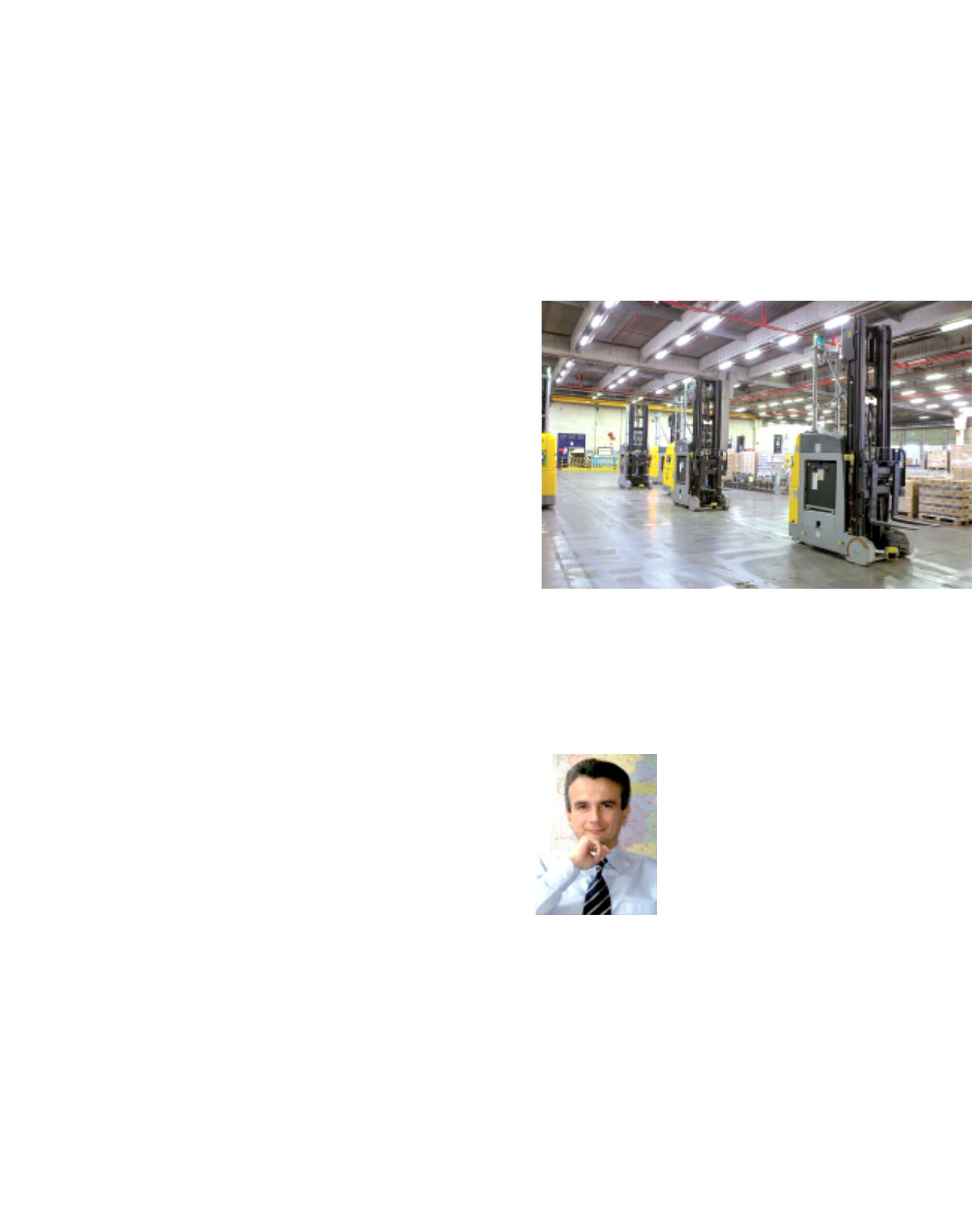

È su questa area che si è focaliz-

zato il progetto del magazzino

“dinamico”, realizzato attraverso

l’introduzione di 54 carrelli a guida

laser (LGV), che effettuano tutte

le movimentazioni di pallet interi

(stoccaggio, prelievo, alimentazio-

ne picking, preparazione spedizioni

nelle baie di carico), grazie ai co-

mandi ricevuti via radio da un siste-

ma software centrale di controllo»,

Quale è stata la Road-map di

AUTOMAZIONE

Il progetto del magazzino

“dinamico” ha visto l’introduzione

di 54 carrelli a guida laser (LGV)

Il magazzino

dinamico

di Barilla

LA RICONVERSIONE DI UN MAGAZZINO

TRADIZIONALE SECONDO MODERNE LOGICHE

DI MOVIMENTAZIONE BASATE SU LASER

di Donatella Rampinelli

Roberto Magnani,

Logistics Director

di Barilla