beverage & grocery

51

Units coinvolte, per pianificare e

gestire nel migliore dei modi le fasi

più critiche del progetto, agendo

preventivamente per rendere minimo

l’impatto sul servizio e quindi sui

nostri clienti».

Come è stata fatta la scelta della

soluzione e del fornitore ?

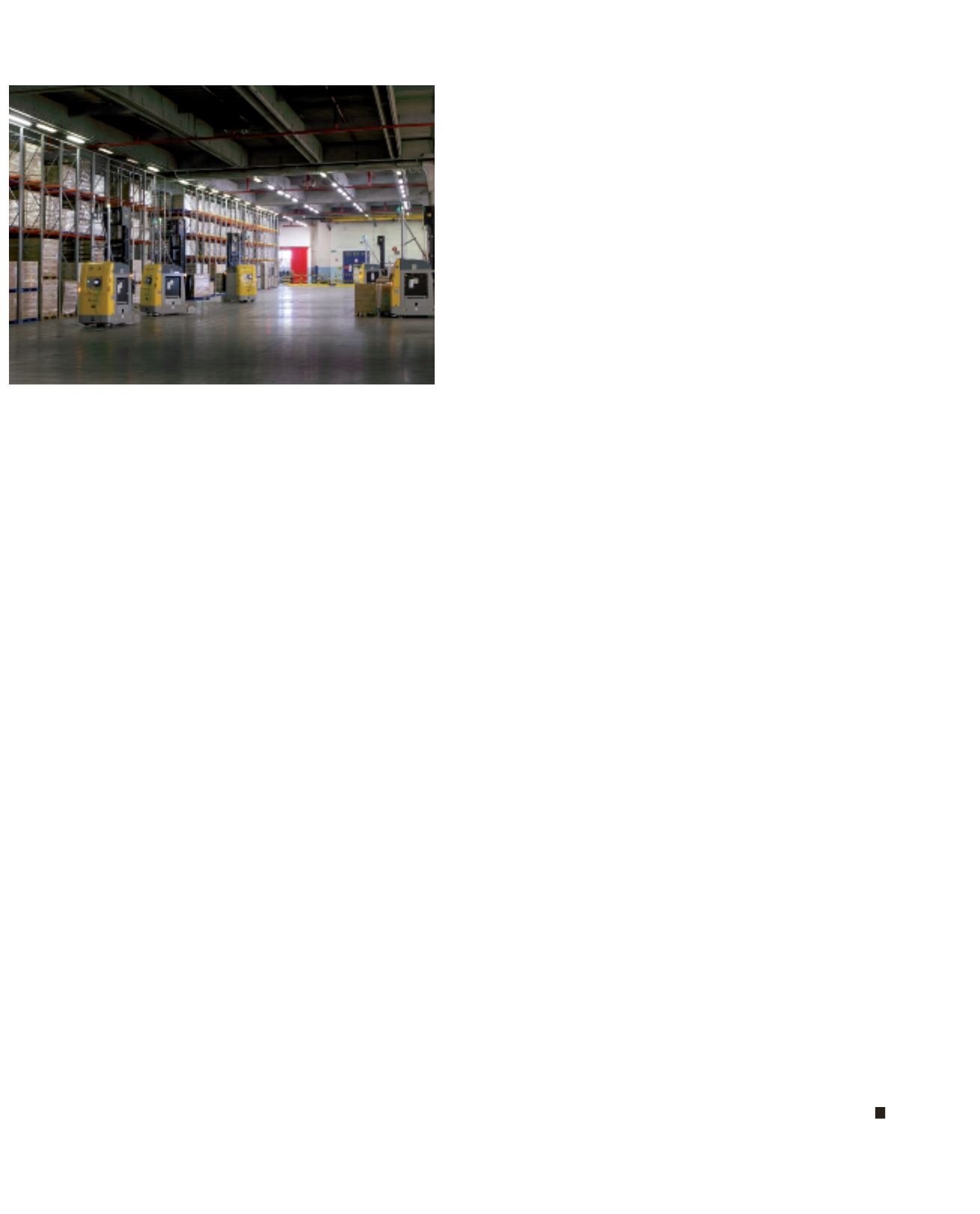

«La tecnologia degli LGV era già

nota da tempo ed anche applicata in

alcuni nostri stabilimenti, sia pure su

ambiti ed attività estremamente più

semplici (navettaggi tra produzione

e magazzini).

Negli studi preliminari fatti ci siamo

resi conto che le caratteristiche del

magazzino di Parma si adattavano

molto bene a questa tecnologia: ne-

cessitàdi interveniresuunmagazzino

esistente, attività su 3 turni, movi-

mentazione prevalentemente a pallet

interi; era però anche evidente che

nonsi trattava solodi sostituirecarrel-

litradizionaliconLGV,maoccorreva

rivedere tutti i processi sia interni

al magazzino sia in qualche modo

collegati alle attività di magazzino

(ad esempio il processo di evasione

ordini) e costruire un nuovo sistema

complesso, che interagisse con la

produzione, con il planning, con il

magazzino automatico preesistente,

con il repartoriconfezionamenti econ

i trasporti.

Ed è qui che si siamo giocati la nostra

“scommessa”: eravamo consapevoli

che non esisteva ancora una instal-

lazione di LGV con questo livello

di complessità; la combinazione

di competenze ed esperienze che

potevamo mettere in campo sul

progetto era però tale che ci sentiva-

mo confidenti di poter trasformare

il magazzino di Parma nel nuovo

punto di riferimento mondiale per

questa tecnologia.

Eadesso, a due anni dalla decisione,

possiamo dire che ci siamo riusciti.

In questa “scommessa” il ruolo del

fornitore è stato essenziale; quando

si parla di LGV, la scelta del for-

nitore è quasi obbligata, il leader

mondiale è Elettric80, azienda emi-

liana con sede a pochi chilometri da

noi, ma con un parco di installato

prevalentemente fuori dall’Italia,

praticamente in tutti i continenti.

Gli imprenditori hanno capito im-

mediatamente la grande opportuni-

tà che si presentava loro, avere una

vera e propria “show-room” a due

passi dalla propria sede e hanno

investito assieme a noi, mettendo a

disposizione le loro migliori risorse

e competenze».

Quali i benefici principali, sia

in termini economici che quali-

tativi?

«Il progetto è innanzitutto un

progetto di efficienza: grazie

all’adozione dei carrelli a guida

laser il costo unitario di magaz-

zino per pallet spedito – il KPI

su cui misuriamo la nostra pro-

duttività – si è ridotto di oltre il

50%; inoltre siamo riusciti ad

ottimizzare l’utilizzo degli spazi,

recuperando oltre 8000 pallet di

capacità di stoccaggio, riducendo

di un valore equivalente l’utilizzo

di buffer esterni. Anche sul fronte

della qualità e del servizio al clien-

te i progressi sono importanti: la

puntualità al carico supera il 99%

e i pochi ritardi residui sono da im-

putarsi esclusivamente a qualche

problema sul fronte del trasporto;

l’accuratezza della preparazione

dei carichi è migliorata (“gli LGV

non sbagliano…”), le rotture di

prodotto si sono praticamente

azzerate, così come i danni alle

scaffalature. Infine anche un pic-

colo, ma significativo contributo

all’ambiente: i minori navettaggi

verso magazzini e buffer esterni

ci hanno permesso di ridurre le

emissioni di CO2 e nel futuro

prossimo risparmieremo anche

energia, attraverso la riduzione

di illuminazione e riscaldamento

nell’area di circa 40000 mq total-

mente servita dagli LGV».

Quali ostacoli sono stati supe-

rati?

«Come già detto, la fase critica del

progetto è stata la transizione, in

particolare la fase nel cuore dell’e-

state 2012, in cui circa metà del

magazzino era gestito con LGV,

mentre il rimanente 50% conti-

nuava ad essere gestito con carrelli

tradizionali. In quelle settimane,

oltre alle “normali” difficoltà le-

gate al progetto, si sono verificati

alcuni eventi esterni (problemi

ai traslo - elevatori, attività pro-

mozionali molto intense, ridotta

disponibilità di trasporto) che

hanno realmente messo alla pro-

va la nostra capacità di garantire

l’abituale livello di servizio. L’at-

tività preliminare svolta in termini

di predisposizione di contingency

plan è stata fondamentale per su-

perare questi momenti, ma soprat-

tutto, come quasi sempre accade,

il ruolo chiave è stato svolto dalle

persone, sia dai componenti del

team di progetto sia dalle altre

persone coinvolte.

Che dire? In Barilla il futuro nel-

la Logistica è già arrivato!!.

B

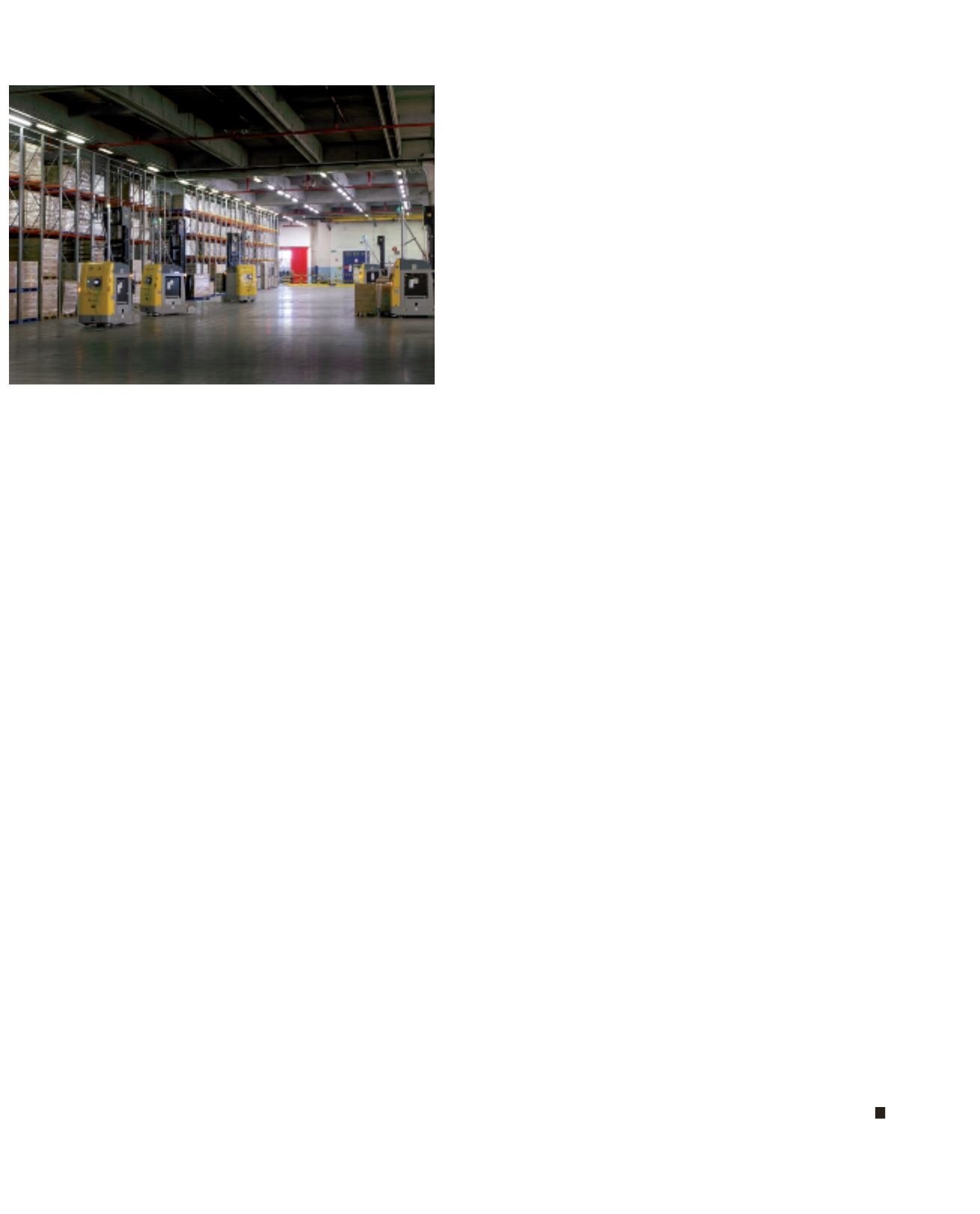

Siamo riusciti ad ottimizzare gli

spazi, recuperando oltre 8000

pallet di capacità di stoccaggio

Non sono solo stati sostituiti i carrelli tradizionali

con quelli LGV, ma si sono rivisti anche tutti i processi